新闻动态

我们的产品出口到30多个国家

具备从概念到全过程的开发能力从设计到量产并实施,目前已获得30多项自主知识产权

半导体热处理技术核心:烤箱加热、保温与冷却工艺优化分析

在半导体制造流程中,热处理技术是决定器件性能、结构稳定性与生产良率的关键环节,而烤箱的加热、保温、冷却三大核心工序,正是热处理技术落地的核心载体。精准把控这三个阶段的工艺参数与技术逻辑,是实现高效、精准、可重复热处理的前提。本文从热处理技术原理出发,系统解析各工序的技术要点与工程实践路径。

一、加热阶段:热处理的热量供给与精准控温技术

加热工序的核心目标是通过可控的热量传递,使工件在规定时间内达到目标热处理温度,其技术关键在于热量需求精准核算与温升速率精确控制,直接影响工件内部组织转变的均匀性。

1. 热负荷计算技术(基于热力学原理)

加热所需热量需综合工件本体吸热与系统热损失,形成完整热平衡模型,这是热处理设备选型与功率匹配的核心依据。以 1000 lb(约 453.6 kg)钢材工件为例,其比热容为 0.125 BTU/(lb・°F),从室温 70°F 升温至 400°F 的工艺条件下:

工件理论吸热:Q₁ = m×c×ΔT = 1000×0.125×(400-70) = 41,250 BTU

系统热损失补偿(热处理过程不可规避的技术考量):

排风热损失:50 SCFM 排风条件下,补充空气加热需额外消耗 18,150 BTU/h

炉体散热损失:通过炉体保温结构设计可优化,但基础损失约 5,500 BTU/h

总热负荷需求:Q 总 = 41,250 + 18,150 + 5,500 = 64,900 BTU/h,折算电功率约 19 kW

实际热处理设备选型时,需预留 10%-20% 功率裕量,以应对工艺波动与长期使用后的热效率衰减,确保加热技术的稳定性。

2. 工件传热特性适配技术

热处理加热效果不仅取决于设备供热能力,更受工件自身传热特性制约,这是热处理技术个性化适配的核心。

关键影响因素:工件材料导热系数(如半导体陶瓷、金属基复合材料差异显著)、几何结构(复杂腔体、薄壁件 vs 厚壁件)、表面换热条件(粗糙度、涂层状态)

技术解决方案:对于特殊材料或复杂结构工件,需通过热模拟测试(如德赛普工业创新中心的专业热响应测试服务)绘制实际温升曲线,验证热处理工艺窗口,避免因传热不均导致的局部组织缺陷。

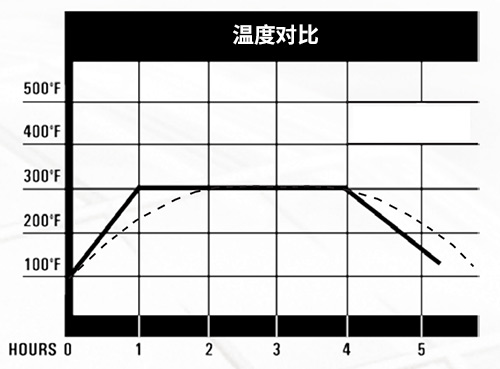

3. 温升控制技术方案

根据热处理工艺对热应力的敏感度,采用差异化控温技术:

自由升温技术:依托烤箱最大供热能力快速升温,适用于对热应力不敏感、需缩短制程周期的热处理场景,温升曲线呈非线性特征

程控斜坡升温技术:通过 PLC 可编程控制实现线性升温(如 1°F/min),核心优势是降低工件热冲击,避免开裂或性能衰减,适用于精密半导体器件的热处理工艺。

二、保温阶段:热处理的组织稳定与均匀化技术

保温工序是半导体热处理的核心环节,其技术本质是通过恒温环境促进工件内部原子扩散、相转变等物理化学过程,确保组织与性能的均匀性和稳定性。

1. 保温时间控制技术逻辑

常规控制模式:加热阶段结束后自动启动计时,适用于对温度精度要求较低的热处理工艺

精准控制技术(保证保温模式):通过工件表面或炉内气流热电偶实时反馈温度数据,仅在实测温度达到设定值且波动≤±1°F 时启动计时,核心目标是避免 “假保温” 导致的工艺失效,满足高精度半导体热处理的技术要求。

2. 保温过程的温度均匀性控制技术

烤箱内部温场均匀性是保温技术的关键指标,需通过以下技术手段实现:

炉体结构优化:采用多区加热设计与导流板布局,避免局部热点或冷区

动态温度补偿:通过 PID 控制系统实时调节各加热区功率,确保保温阶段炉内温差≤±3°F,保障批量工件热处理的一致性。

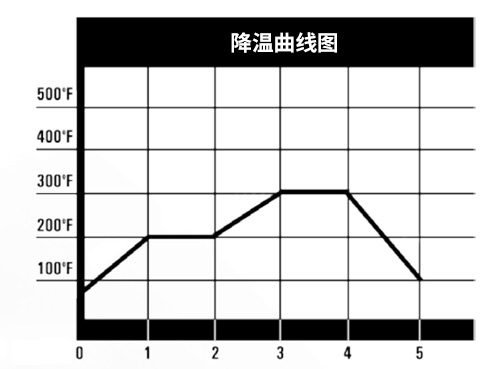

三、冷却阶段:热处理的性能定型与快速降温技术

冷却工序是半导体热处理的 “性能定型” 环节,其核心技术要求是通过可控的降温速率,锁定工件在保温阶段形成的优良组织,同时避免因冷却不当产生的残余应力或组织畸变。

1. 常规冷却技术方案(空气介质)

自然 / 强制风冷技术:通过排风扇置换炉内热空气,核心优势是成本低、操作简便,适用于对冷却速率无严格要求的热处理工艺,关键技术参数是排风容量设计(需满足热量快速移除需求)

可控冷却速率技术:

加热补偿法:全开排风阀,通过加热器输出功率动态调节降温速率,技术特点是响应快、控温精度高,适用于对冷却曲线要求严格的工艺

风阀调节法:通过 PLC 控制风阀开度实现线性冷却,核心优势是能耗低,但其技术难点在于风阀与温度的联动控制算法优化,系统初期投入成本较高。

2. 惰性气氛下的冷却技术(防氧化热处理专用)

半导体精密器件热处理常需在氮气、氩气等惰性气氛中进行,冷却阶段需解决 “防氧气渗入” 与 “高效散热” 的技术矛盾,核心采用热交换技术方案:

空 - 空热交换器技术:通过翅片板结构将炉内惰性气体的热量传导至环境空气,适用于高温差(ΔT > 50°F)冷却场景,技术优势是无需额外冷却介质,维护成本低

空 - 水热交换器技术:通过水冷管束实现热量传递,适用于低温差(ΔT 场景,核心技术要点是水流路径设计与流量精准控制,需避免管内沸腾导致的换热效率下降,确保冷却过程的稳定性与均匀性。

半导体烤箱的加热、保温、冷却三大工序,本质是热处理技术在传热学、热力学与控制工程领域的综合应用。实现高效稳定的半导体热处理,需遵循以下技术原则:

技术适配性:根据工件材料特性、结构复杂度及性能要求,选择匹配的加热方式、保温策略与冷却技术方案

精准化控制:依托传感器、PLC 控制系统与热模拟测试技术,实现热量供给、保温时间、降温速率的全流程精准把控

设备 - 工艺协同:设备选型需以热处理技术要求为核心,通过理论热负荷计算与实验验证相结合的方式,确定功率、温场均匀性、冷却效率等关键参数,确保设备与工艺的高度适配。

综上,半导体热处理技术的核心竞争力在于 “精准控温” 与 “过程可控”,烤箱作为技术落地的核心设备,其加热、保温、冷却系统的设计与优化,直接决定了半导体器件的最终性能与生产良率。

拥有30多名资深工程师,苹果级别的制造标准和世界500强的严格认证